Что мы знаем о стеклах автомобиля..jpg)

Ведущий производитель автостекол AGC Automotive.

В мире существует три основных производителя автомобильных стекол: AGC, SAINT- GOBAIN SECURIT, PILKINGTON. Качество изделий и долгий срок эксплуатации их продукции не вызывает ни каких сомнений. Они же производят стекла для вашего автомобиля по заказу автопроизводителей и поставляют их на сборочный конвеер. Практически у каждого из этих производителей есть в своем портфеле несколько брендов, отличающихся не качеством выпускаемых стекол, а местоположением производственных площадок и особенностью позиционирования в разных странах. Из всех крупнейших производителей сейчас AGC Automotive.

Концерн «ASAHI GLASS Co.» (AGC) создан в 1907 году. ASAHI GLASS Co. владеет более чем 50 предприятиями на территории Европы и Азии. Концерн AGC Automotive является официальным поставщиком различных автомобильных стекол крупнейшим японским и европейским автопроизводителем автомобилей. Концерн AGC ASAHI GLASS Co на сегодня владеет такими торговыми марками стекол как: Splintex, Asahi, Temperlite, Lamisafe и AP Technoglass.

AGC сегодня является абсолютным лидером и занимает более трети мирового рынка автомобильных стекол - каждый третий автомобиль сходит с конвейера со стеклом производства AGC.

Концерн имеет обьем продаж более 11 млрд. Евро при операционной прибыли более 1,5 млрд. Евро. Рабочий штат состоит из 200 компаний в 20 странах мира и насчитывает 51000 сотрудников. Штаб квартира Концерн «ASAHI GLASS Co.» (AGC) и листинг фондовой биржы располагается в Токио. Производственные мощности по выпуску автомобильного стекла расположены: 2 завода в США, 6 заводов в Европе, 12 заводов в Азии, 1 завод в СНГ.

Производство автомобильного стекла триплекс.

Прочность и нужные качества закладывается уже на ;этапе варки стекла. Шихта должна быть стабильной по химсоставу, должны быть исключены мельчайшие включения и неоднородности. Все автомобильные стекла делаются из листового стекла, полученного с помощью float процесса. Расплавленная стекольная масса выливается на поверхность жидкого олова и дополнительно подвергается огневой полировке. Так получается сразу идеально гладкая поверхность заготовки. Стекло важно лишь не спеша охладить, чтобы избежать возможного возникновения внутреннего напряжения. Далее листовое стекло режется, моется, на него наносится шелкография и оно поступает в печь моллирования, где придается нужная

изогнутая форма.

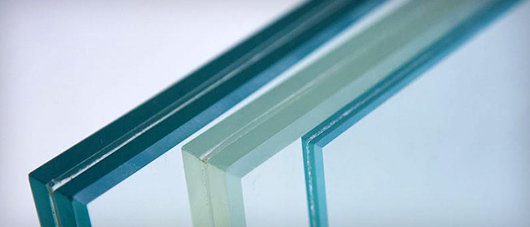

Моллирование – это процесс термической обработки стекла, происходящий в специальной печи, при котором плоское стекло приобретает необходимую форму и все изгибы. Форма изгиба определяется металлический каркасом, на котором стекло расположено во время моллирования. Радиус и количество изгибов бывают разными, также как и размеры стекла. Затем полученное изделие вновь моется, и со специальной поливинилбутиральной (PVB) пленкой под давлением с нагревом соединяется в единое целое. Как при любой работе с хрупким сложным предметом главное — это точное соблюдение всех параметров на каждом этапе. У крупных производителей все это делается в автоматическом режиме, мелкие фирмы и частные кустарные производители используют большую долю ручного труда и устаревшее оборудование. Такие факторы негативно влияют на качество выпускаемого автомобильного стекла.

Прочность автостекол, от чего она зависит?

На этапе изготовления триплекса (многослойное стекло соединенное с помощью специальной пленки) прочность определяется двумя главными вещами —

качеством и толщиной связующей PVB пленки и скоростью, равномерностью отжига стекла (охлаждения после придания формы). Это самые важные и самые затратные статьи в производстве триплекса. Мелкие производители зачастую используют дешевую - тонкую PVB пленку, полученную из вторсырья. И не могут обеспечить стабильного и равномерного отжига, из-за чего возникают внутренние напряжения. Стекло необходимо охлаждать равномерно со скоростью 1 градус в секунду по всей площади, это возможно только в огромных установках при непрерывном автоматическом производстве.

Качество PVB пленки.

Качественная пленка производится лишь несколькими всемирно известными фирмами (такими как Dupont) и стоит довольно дорого. Мелкие производители часто для экономии скупают обрезки пленки с крупных производств и из них производят вторичную PVB пленку. Вторичную пленку делают тоньше (0.6 мм вместо 0.76мм), вдобавок она желтеет со временем. Стекла с такой пленкой менее прочные и уже через несколько лет заметно изменяют прозрачность, особенно если машина хранится на улице под лучами солнца.

Тонировка автомобиля и тонировочная пленка.

Стекло бывает прозрачным и тонированным атермальным (overtinted). Тонировка делается путем добавления оксида железа в стекольную массу на этапе производства float стекла. Стекло приобретает зеленоватый оттенок, имеет светопропускаемость 75% у ветровых и 70% у боковых стекол, задерживает инфракрасное и ультрафиолетовое излучение. Полоса по верху стекла получается за счет использования окрашенной в массе PVB пленки.

.jpg)

В отличие от такого заводского процесса, мелкие производители имитируют тонировку, окрашивая поверхностно PVB пленку. Такая тонировка не имеет атермальных свойств, она нестойкая. Более того, окраска снижает адгезию между стеклом и пленкой, от чего возникают дополнительные очаги напряжения.